一, RozwójFormowanie rotacyjne

W innych krajach formowanie rotacyjne jest jednym z powszechnie stosowanych procesów formowania tworzyw sztucznych. W latach czterdziestych XX wieku do produkcji zabawek, takich jak plastikowe piłki, metodą formowania rotacyjnego, używano pasty PCV. W latach pięćdziesiątych XX wieku opracowano proces formowania rotacyjnego polietylenu z wykorzystaniem sproszkowanej żywicy polietylenowej o małej gęstości jako surowca do wytwarzania produktów przemysłowych, takich jak polietylenowe zbiorniki magazynujące i duże rury, co znacznie przyczyniło się do rozwoju procesu formowania rotacyjnego. Od tego czasu nylon, poliwęglan, ABS i inne tworzywa sztuczne są również formowane w procesie formowania rotacyjnego. Na początku lat 70. formowanie rotacyjne stało się procesem formowania tworzyw sztucznych na dużą skalę.

W 1971 roku w Wielkiej Brytanii działało ponad 50 firm zajmujących się produkcją wyrobów metodą formowania rotacyjnego i około 70 producentów tworzyw termoplastycznych metodą formowania rotacyjnego; Na kontynencie europejskim działa ponad 20 firm zajmujących się obróbką metodą formowania rotacyjnego, w tym firmy z Niemiec, Francji, Szwajcarii, Norwegii, Austrii, Danii i innych krajów.

Na początku lat 70. Wielka Brytania była w stanie dostarczyć maszynę do formowania rolkowego zdolną do produkcji pojemników o pojemności 18 000 litrów; Holandia wyprodukowała duży cylindryczny zbiornik o średnicy 2,1 m i długości 4,8 m. Zbiornik waży 540 kg, a grubość ścianki wynosi 25 mm. W 1970 roku łączny wolumen wyrobów metodą formowania rotacyjnego w Europie osiągnął ponad 15 000 ton, w tym około 7 000 ton w Wielkiej Brytanii.

W 1970 roku ponad 500 jednostek w Stanach Zjednoczonych zajmowało się produkcją wyrobów do formowania rotacyjnego. Mieli ich ponad 500maszyny do formowania rotacyjnego, a pojemność pojemników do formowania rotacyjnego przekroczyła 10000 l (2400 galonów); Maksymalna ilość części plastikowych wyprodukowanych przez maszynę do formowania rolkowego wynosi 4,6× cztery i sześć× 2,1 m。

W latach 60-tych szybki rozwój technologii formowania rotacyjnego był ściśle związany z poprawą właściwości żywic i urządzeń do formowania rotacyjnego. W tym okresie opracowano wiele specjalnych tworzyw sztucznych do formowania rotacyjnego, takich jak PE P-320, Raychem Flamolin 771 i inne żywice polietylenowe opracowane przez United Carburization Company. FE P-320 to rodzaj polietylenu o małej gęstości, który ma dobre właściwości formowania przepływowego żywicy polietylenowej o małej gęstości oraz udarność w niskich temperaturach, odporność chemiczną i odporność na pękanie naprężeniowe żywicy polietylenowej o dużej gęstości; Raychems F1amo1in 711 to usieciowana żywica polietylenowa przeznaczona do formowania rotacyjnego. Oprócz tego, że jest usieciowany, ma również właściwości samogasnące. W tym okresie opracowano również słynną usieciowaną żywicę polietylenową Marlex Cl-100 firmy Philips do formowania na rolkach.

W latach 60-tych szybki rozwój technologii formowania rotacyjnego był ściśle związany z poprawą właściwości żywic i urządzeń do formowania rotacyjnego. W tym okresie opracowano wiele specjalnych tworzyw sztucznych do formowania rotacyjnego, takich jak PE P-320, Raychem Flamolin 771 i inne żywice polietylenowe opracowane przez United Carburization Company. FE P-320 to rodzaj polietylenu o małej gęstości, który ma dobre właściwości formowania przepływowego żywicy polietylenowej o małej gęstości oraz udarność w niskich temperaturach, odporność chemiczną i odporność na pękanie naprężeniowe żywicy polietylenowej o dużej gęstości; Raychems F1amo1in 711 to usieciowana żywica polietylenowa przeznaczona do formowania rotacyjnego. Oprócz tego, że jest usieciowany, ma również właściwości samogasnące. W tym okresie opracowano również słynną usieciowaną żywicę polietylenową Marlex Cl-100 firmy Philips do formowania na rolkach.

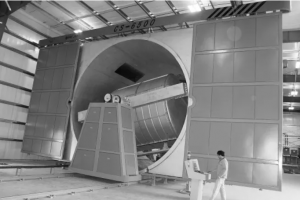

W celu zaspokojenia potrzeb przygotowania dużychprodukty do formowania rotacyjnegopod koniec lat 60-tych opracowano wiele maszyn zdolnych do formowania dużych wyrobów metodą formowania rotacyjnego, które mogą efektywnie wykorzystywać powierzchnię podłogi i energię cieplną. W 1970 roku ponad połowa sprzedawanych na rynku maszyn do formowania walcowego miała średnicę obrotową większą niż 1,75 m. Ponadto w różnym stopniu poprawiono także poziom sterowania maszyną. Na przykład trójramienna maszyna do formowania rotacyjnego McNeil Auronismodel 3000-200 może sterować cyklami ogrzewania i chłodzenia każdego ramienia oddzielnie, dzięki czemu można jednocześnie formować rotacyjnie produkty o różnych rozmiarach i materiałach. Jego średnica obrotowa wynosi do 5 m, a całkowity ciężar formy i żywicy, jaki wytrzyma każde ramię, wynosi około 13500 N; W tym okresie zaprojektowano i wyprodukowano również maszynę do formowania rolkowego typu płaszczowego, charakteryzującą się dobrym przenikaniem ciepła i małą powierzchnią podłogi.

Rozwój i badania nad formowaniem rotacyjnym w Chinach sięgają również lat sześćdziesiątych XX wieku. Pod koniec lat sześćdziesiątych XX wieku przemysł zabawkarski w Szanghaju zaczął stosować metodę formowania rotacyjnego do corocznej produkcji granulatu miękkiego PVC; Trzeci zakład firmy Shansu Plastics pomyślnie wyprodukował pojemniki z polietylenu formowanego na rolkach o pojemności 200 i 1500 litrów; W połowie lat 70. XX wieku pekiński instytut badawczy FRP z powodzeniem opracował obrotowy plastikowy pojemnik z nylonu i zastosował go w gaśnicach leśnych i innych produktach. Jednak prawdziwa produkcja przemysłowa na dużą skalę nastąpiła po wprowadzeniu zaawansowanych technologiiformowanie rotacyjnesprzętu i technologii z zagranicy w połowie i pod koniec lat 80-tych. Obecnie jest w stanie przygotować duże produkty z tworzyw sztucznych, takie jak zbiorniki do przechowywania chemikaliów o pojemności ponad 20000L i jachty o wysokiej zawartości plastiku.

Rozwój i badania nad formowaniem rotacyjnym w Chinach sięgają również lat sześćdziesiątych XX wieku. Pod koniec lat sześćdziesiątych XX wieku przemysł zabawkarski w Szanghaju zaczął stosować metodę formowania rotacyjnego do corocznej produkcji granulatu miękkiego PVC; Trzeci zakład firmy Shansu Plastics pomyślnie wyprodukował pojemniki z polietylenu formowanego na rolkach o pojemności 200 i 1500 litrów; W połowie lat 70. XX wieku pekiński instytut badawczy FRP z powodzeniem opracował obrotowy plastikowy pojemnik z nylonu i zastosował go w gaśnicach leśnych i innych produktach. Jednak prawdziwa produkcja przemysłowa na dużą skalę nastąpiła po wprowadzeniu zaawansowanych technologiiformowanie rotacyjnesprzętu i technologii z zagranicy w połowie i pod koniec lat 80-tych. Obecnie jest w stanie przygotować duże produkty z tworzyw sztucznych, takie jak zbiorniki do przechowywania chemikaliów o pojemności ponad 20000L i jachty o wysokiej zawartości plastiku.

二, Zastosowanie formowania rotacyjnego

Wraz z rozwojem technologii formowania rotacyjnego zakres zastosowań produktów do formowania rotacyjnego stale się poszerzał. Do tej pory zastosowanie produktów do formowania rotacyjnego było bardzo szerokie. Niektóre reprezentatywne zastosowania można zilustrować następująco.

1. Obrotowe części plastikowe do pojemników

Tego rodzaju produkty z tworzyw sztucznych są szeroko stosowane w zbiornikach do przechowywania wody, zbiornikach na różne płynne chemikalia (takie jak kwasy, zasady, sól, nawozy chemiczne, pestycydy itp.), pojemnikach na benzynę (zbiorniki benzyny i zbiorniki paliwa do samochodów i samolotów), obudowy akumulatorów itp.

2. Części obrotowe do samochodów

Stosuje głównie żywicę z pasty polietylenowej i polichlorku winylu oraz formowanie na rolkach różnych łączników rurowych, takich jak kolano klimatyzacji, oparcie, poręcz itp.

3.Sprzęt sportowy i różne jego zamienniki

Istnieją głównie różne części formowane rotacyjnie z pasty PCV, takie jak piłka wodna, pływająca piłka, poduszka do siedzenia roweru, mała łódka i amortyzator między statkiem a dokiem. Beczka z rotogramowanego, usieciowanego polietylenu, wykonana z rotogramowanego, usieciowanego polietylenu drzewa „Maricxcl-100” firmy Philips, może konkurować z lufą metalową i charakteryzuje się dobrą odpornością na korozję chemiczną oraz niskimi kosztami konserwacji. Obrotowa taca do paletyzacji została wprowadzona na rynek w Stanach Zjednoczonych, Japonii i innych krajach na początku lat siedemdziesiątych; Deski surfingowe, łodzie itp. to także części formowane na walcach, często wspominane w literaturze.

4. Zabawki, modele, rękodzieło itp

Ponieważ formę rotacyjną można wytwarzać poprzez odlewanie precyzyjne, galwanizację i inne procesy; Powierzchnia części formowanych rotacyjnie dobrze „kopiuje” delikatną strukturę powierzchni gniazda formy. Dlatego metoda formowania rotacyjnego może sprawić, że produkty będą bardzo delikatne i piękne. Dlatego często wykorzystuje się go do wytwarzania produktów, zwłaszcza o dużej wartości wizualnejzabawki, modele, rękodzieło itp.

5. Oprócz powyższych istnieją również różnepudełka, muszle, duże rury i inne produkty szeroko stosowaneprodukty do formowania rotacyjnego, takie jak skrzynki obrotowe,kosze na śmieci, obudowy maszyn, osłony ochronne, abażury, łazienki, toalety, pomieszczenia telefoniczne, jachty itp.

Produkty do formowania rotacyjnego są szeroko stosowane w magazynowaniu i transporcie płynnych chemikaliów, przedsiębiorstwach chemicznych, powlekaniu przemysłowym,mycie zbiornikówi zbiorniki reakcyjne do przygotowania metali ziem rzadkich, a także rzeki iboje morskie, domowyzbiorniki na wodęi inne pola.

Czas publikacji: 15 listopada 2022 r